Was ist Induktion?

Die Unternehmen der Inductotherm Group beschäftigen sich in erster Linie mit dem induktiven Schmelzen, Erwärmen oder Schweißen für eine große Bandbreite an industriellen Anwendungen. Aber was genau versteht man unter Induktion? And wie unterscheidet sie sich von anderen Erwärmungsverfahren?

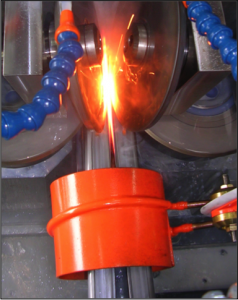

Es ist faszinierend, wie ein Stück Metall unter Einfluss der Induktion innerhalb weniger Sekunden bis zur Rotglut erhitzt wird. Ein Stück Metall wird binnen weniger Sekunden rot-glühend unter Einfluss des induktiven Wechselfeldes Diesen Prozess zu verstehen, setzt das Verständnis einer Vielzahl von Fachgebieten voraus: Physik, Elektromagnetismus, Leistungselektronik und Prozesssteuerung.

Grundlagen

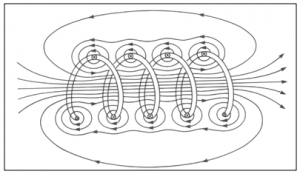

Discovered by Michael Faraday, Induction starts with a coil of conductive material (for example, copper). As current flows through the coil, a magnetic field in and around the coil is produced. The ability of the magnetic field to do work depends on the coil design as well as the amount of current flowing through the coil.

Die Richtung des Magnetfeldes hängt von der Fließrichtung des Stroms ab; ein Wechselstrom verursacht eine magnetisches Wechselfeld, dessen Richtung sich analog zur Wechselstrom-Frequenz ändert. Ein Wechselstrom bei 50 Hz bewirkt 50 Mal pro Sekunde einen Richtungswechsel im Magnetfeld; ein 400 kHz Wechselstrom bewirkt 400.000fachen Richtungswechsel des Magnetfeldes pro Sekunde.

Wird ein elektrisch leitendes Material diesem Magnetfeld ausgesetzt, wird eine Spannung induziert (Faradaysches Gesetzt). Die induzierte Spannung wiederum verursacht einen Stromfluss im metallischen Einsatzmaterial; der Stromfluss im Material ist dem Stromfluss in der Spule entgegengesetzt. Dies bedeutet, dass sie Frequenz des Stroms im metallischen Einsatzmaterial durch die Frequenz der Spule steuern lässt.

Wenn Strom ein Medium durchfließt, bietet sich dem Elektronenfluss ein materialspezifischer Widerstand. Dieser Widerstand tritt in Form von Wärme auf (Joulescher Erwärmungs Effekt). Je höher der spezifische Widerstand des durchflossenen Materials ist, desto größer ist die Wärmeentwicklung. Dieses Phänomen ist entscheidend für die induktive Erwärmung.

Was benötigt man für die induktive Erwärmung?

Im wesentlichen werden für den induktiven Erwärmungsprozess zwei grundlegende Dinge benötigt::

- Ein magnetisches Wechselfeld

- Ein elektrisch leitendes Material, das dem magnetischen Wechselfeld ausgesetzt wird

Wie wirkt sich die induktive Erwärmung im Gegensatz zu anderen Erwärmungsmethoden aus?

Es gibt verschiedenste Möglichkeiten, einen Gegenstand ohne Induktion zu erwärmen. Im industriellen Bereich werden oft brennstoffbeheizte oder elektrische Systeme eingesetzt. Diese Methoden basieren alle auf dem Wärmeübertrag von der Wärmequelle (Brenner, Heizstab, etc.) auf das Produkt durch Konvektion oder Strahlung. Sobald die Oberfläche des Produktes aufgeheizt ist, erwärmt sich der Rest des Körper durch seine Wärmeleitfähigkeit.

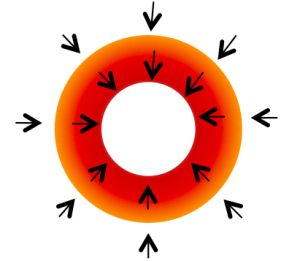

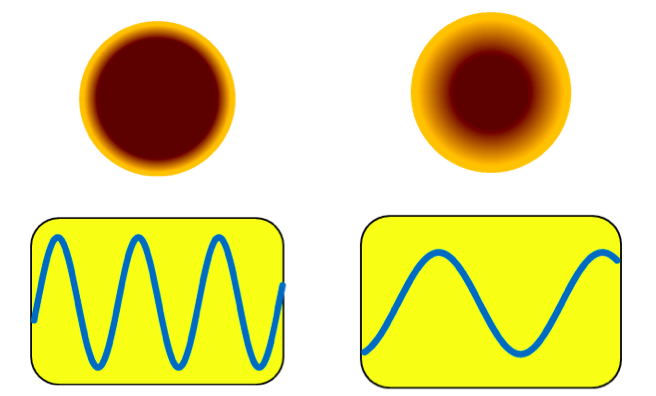

Bei der Induktion hingegen wird die Wärme durch die auftretenden Wirbelströme direkt in das Werkstück induziert. Hierbei ist die Eindringtiefe abhängig von der eingesetzten Wechselstrom-Frequenz. Sobald die Oberfläche des Produktes aufgeheizt ist, erwärmt sich der Rest des Körper durch seine Wärmeleitfähigkeit. Die Tiefe, in die Wärme direkt mit dem induzierten Strom erzeugt wird, hängt von der sogenannten elektrischen Referenztiefe ab.

Die elektrische Referenztiefe hängt stark von der Häufigkeit des Wechselstroms ab, der durch das Werkstück fließt. Eine hohe Frequenz resultiert in einer vergleichsweise geringen Eindringtiefe; niedrige Frequenzen bewirken hingegen eine hohe Eindringtiefe. Zudem hängt diese natürlich auch von den elektromagnetischen Eigenschaften des Werkstückes ab.

Inductotherm Group Firmen nutzen diese physikalische und elektrische Phänomen zu ihren Gunsten, um innovative Lösungen im Bereich der induktiven Erwärmung und des induktiven Schmelzens für unterschiedliche Produkte und Anwendungen zu entwickeln. Die genaue Steuerung der elektrischen Leistung und Frequenz, sowie die Auslegung der Spulen-Geometrie ermöglichen es Inductotherm, Anlagen für diverse Anwendungen zu entwerfen, die ein Höchstmaß an Prozesskontrolle und Verfügbarkeit bieten.

Induktives Schmelzen

Für viele Anwendung ist der Schmelzprozess der erste Schritt bei der Produktion eines entsprechenden Endproduktes. Durch Anpassung der Spulengeometrie werden heutzutage Öfen mit Fassungsvermögen von wenigen kg bis hin zu 1oo t geschmolzenem Material gebaut. Durch Anpassen von Frequenz und elektrischer Leistung kann Inductotherm Schmelzanlagen für nahezu jede Anwendung bzw. jedes Metall anbieten, wobei die Hauptaufgabengebiete im Bereich Eisen, Stahl, Edelstahl, Kupfer und Kupferlegierungen, Aluminium und Silizium liegen. Die Schmelzanlagen werden von Inductotherm auf die spezifischen Anforderungen der Kunden angepasst und erzielen somit eine optimale Effizienz.

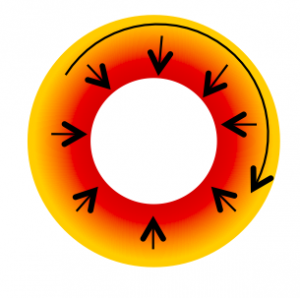

Ein großer Vorteil, der mit dem Induktionschmelzen einhergeht, ist induktives Rühren. In einem Induktionsofen wird das metallhaltige Ladematerial durch Strom, der durch ein elektromagnetisches Feld erzeugt wird, geschmolzen oder erhitzt. Wenn das Metall geschmolzen wird, bewirkt dieses Feld auch, dass sich das Bad bewegt. Das nennt man induktives Rühren. Diese konstante Bewegung mischt natürlich das Bad, das eine homogenere Mischung erzeugt und hilft bei der Legierung. Die Höhe des Rührens wird durch die Größe des Ofens, die in das Metall einsetzende Leistung, die Frequenz des elektromagnetischen Feldes und die Type/des Metalls im Ofen bestimmt. Die Menge an induktivem Rühren in einem beliebigen Ofen kann bei Bedarf für spezielle Anwendungen manipuliert werden.

Induction Vacuum Melting

Because induction heating is accomplished using a magnetic field, the work piece (or load) can be physically isolated from the induction coil by refractory or some other non-conducting medium. The magnetic field will pass through this material to induce a voltage in the load contained within. This means that the load or work piece can be heated under vacuum or in a carefully controlled atmosphere. This enables processing of reactive metals (Ti, Al), specialty alloys, silicon, graphite, and other sensitive conductive materials.

Induction Heating

Unlike some combustion methods, induction heating is precisely controllable regardless of batch size. Varying the current, voltage, and frequency through an induction coil results in fine-tuned engineered heating, perfect for precise applications like case hardening, hardening and tempering, annealing and other forms of heat treating. A high level of precision is essential for critical applications like automotive, aerospace, fiber-optics, ammunition bonding, wire hardening and tempering of spring wire. Induction heating is well suited for specialty metal applications involving titanium, precious metals, and advanced composites. The precise heating control available with induction is unmatched. Further, using the same heating fundamentals as vacuum crucible heating applications, induction heating can be carried under atmosphere for continuous applications. For example bright annealing of stainless steel tube and pipe.

High Frequency Induction Welding

When induction is delivered using High Frequency (HF) current, even welding is possible. In this application the very shallow electrical reference depths that can be achieved with HF current. In this case a strip of metal is formed continuously, and then passes through a set of precisely engineered rolls, whose sole purpose is to force the formed strip edges together and create the weld. Just before the formed strip reaches the set of rolls, it passes through an induction coil. In this case current flows down along the geometric “vee” created by the strip edges instead of just around the outside of the formed channel. As current flows along the strip edges, they will heat up to a suitable welding temperature (below the melting temperature of the material). When the edges are pressed together, all debris, oxides, and other impurities are forced out to result in a solid state forge weld.

The Future

With the coming age of highly engineered materials, alternative energies and the need for empowering developing countries, the unique capabilities of induction offer engineers and designers of the future a fast, efficient, and precise method of heating.